Línea de ladrillos

Guía. Recomendación para la construcción sustentable con ladrillos cerámicos huecos termoeficientes

Beneficios del ladrillo cerámico hueco

Instructivo para la ejecución de muros y losas

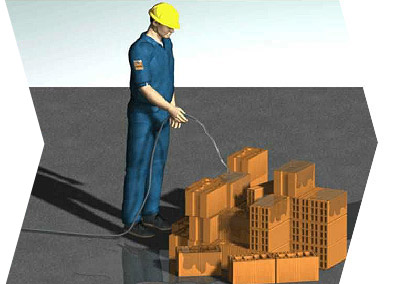

PASO 1 Ejecución de muros

Antes de ser usados, los bloques y ladrillos deberán ser mojados abundantemente hasta lograr su saturación. Esto producirá por un lado un aumento de volumen que será definitivo y por otro evitará que el mortero pierda agua y por lo tanto adherencia.

PASO 2 Ejecución de muros

Es necesario colocar un hilo-guía bien tirante y nivelado que se utilizará para alinear y nivelar la pared.

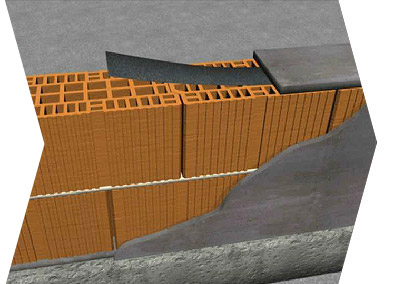

PASO 3 Ejecución de muros

En la hilada correspondiente se colocará una tira de fieltro asfáltico, cubriendo los agujeros centrales del ladrillo, para evitar el escurrimiento del material, luego se procederá a realizar las capas horizontales de aislación hidrófuga.

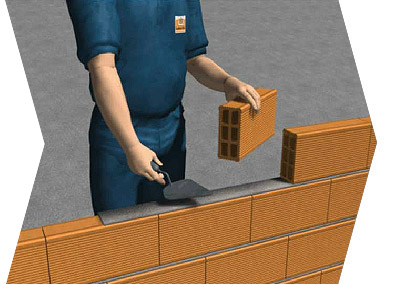

PASO 4 Ejecución de muros

En el caso de los ladrillos huecos de tubos horizontales, el mortero de asiento debe colocarse en todo el ancho del muro, con un espesor máximo de 1,5 cm.

PASO 1 Ejecución de losas

Es necesario levantar un apuntalamiento provisorio que sostenga las viguetas, con una contraflecha de 10 mm.

PASO 2 Ejecución de losas

Las viguetas deben apoyar 8cm. como mínimo sobre la viga de encadenado cerámico.

PASO 3 Ejecución de losas

Antes del hormigonado se procederá a realizar la limpieza y mojado de la superficie.

PASO 4 Ejecución de losas

El hormigonado se efectuará en una sola operación y se deberá esperar como mínimo 28 días para su fraguado.

Proceso productivo

Extracción materia prima

Las arcillas son extraídas en la proximidad de la ciudad de Rosario, a una distancia de 40/50 kms. La explotación de las arcillas se realiza a cielo abierto con retroexcavadoras. El transporte se hace con camiones. Es importante destacar que el proceso no causa daños al medio ambiente, ya que los espacios residuales son destinados a contención de inundaciones o para desechos sanitarios.

Acopio de materia primaria

La materia prima, una vez extraída, es transportada en bateas y son almacenadas para su estacionado en galpones destinados a tales efectos.

Preparación de la materia prima

Una vez almacenada en los galpones, la pala cargadora alimenta dos cajones que descargan arcilla en una cinta transportadora. A estas se les agregan distintos aditivos y toda la mezcla se descarga en un rotofiltro para filtrar las impurezas y homogenizar las arcillas con sus agregados. Luego la mezcla pasa por un cilindro laminador, que la desgarra formando láminas y se descarga en el galpón silo de estacionado. Alli se realiza el podrido, que consiste en un reposo de larga duración, en un ambiente húmedo y frío, sin luz ni ventilación.

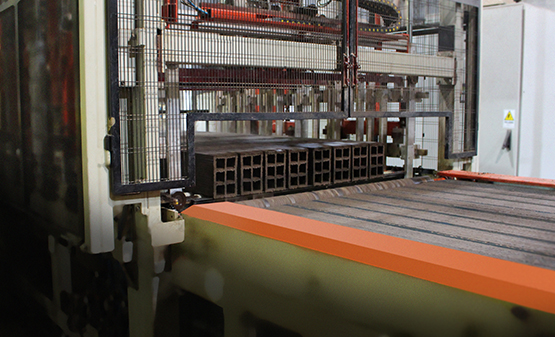

Extruido de los ladrillos

Dentro del galpón silo, un sistema de dragas con cangilones extrae la arcilla tratada y carga el cajón alimentador de la línea de producción, pasando por un cilindro que lamina de manera muy fina las arcillas. De éste pasa a un mezclador filtro, para darle mezclado y humectación. Luego se alimenta por medio de cintas transportadoras a la extrusora. Básicamente el proceso de extrusión consiste en forzar el paso de la pasta a través de un molde, con esto se obtiene un producto lineal con una sección transversal de diseño especifico, que luego con cortados. Salidos los ladrillos húmedos de la extrusora, son acumulados y colocados sobre bandejas metálicas que, a su vez, son cargadas en carros que las transportan al secadero.

Proceso de secado

Una vez que los ladrillos están alojados en las bandejas, las mismas se van incorporando a estanterías que luego irán al secadero. El sistema de secado se desarrolla dentro de una cámara construida con mampostería (paredes de ladrillo hueco) y hormigón (losa de piso y losa de techo). Las estanterías son introducidas dentro de esta cámara para iniciar el proceso de extracción de humedad. Como dato, el material ingresa con un 22% de húmedad y concluye el proceso con una humedad residual de 2 / 3%. Una vez concluido el secado, el material es descargado de las bandejas y apilado por robots en vagonetas que, nuevamente y de manera automatizada, se dirigirá al horno para comenzar la cocción.

Proceso de apilado

Una vez finalizado el proceso de secado, los ladrillos son desvinculados de las vagonetas, volviendo éstas últimas, a recircular para ser cargadas nuevamente con los ladrillos secos mediante una apiladora computarizada, la cual va agrupando el material a través de pinzas que apilan y traban paquetes de 1m3 cada una en vagonetas especiales para luego ser transportados a través del horno para su cocción.

Las trabas se realizan para garantizar el pasaje de los gases de combustión dentro del horno y para mantener la estabilidad de la carga.

Proceso de cocción

La cocción de los productos cerámicos constituye, la etapa más importante del proceso de fabricación. En esta fase se logra que el producto cocido tenga las propiedades y características deseadas y fijadas por las normas. Las temperaturas de trabajo suelen ser de 900° a 950°C. El movimiento de las vagonetas en el interior del horno es continuo y uniforme. El horno tiene una longitud de 165 mts.

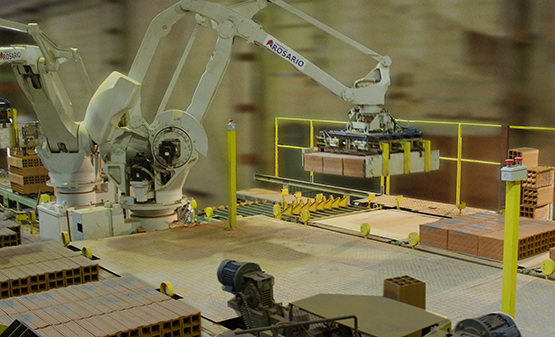

Desapilado

Una vez concluido el proceso de cocción, las vagonetas cargadas con material cocido son llevadas a las vías de material en espera, para luego por un sistema totalmente automatizado, trasladarlas al sector de desapilado.

Armado de pallets

El desapilado se realiza con una pinza de descarga por medio de dos robots que acomodan las piezas en los pallets.

Envoltura y etiquetado

Los pallets son embalados con film e identificados con etiquetas de nuestra marca. La operatoria concluye con el estibado del producto terminado en la playa de carga.

Preguntas frecuentes

Muros

Los ladrillos huecos cerámicos son baratos. En los últimos años la industria de la cerámica roja ha incorporado tecnología de última generación que sumada la calidad de las arcillas argentinas ha permitido bajar aún más los costos de este material. Se consiguen fácilmente en cualquier corralón de materiales de construcción. Son fáciles de colocar. Cualquier persona puede colocar ladrillos huecos, si la obra presenta alguna complejidad, cualquier albañil sabe como resolverla. Tienen un bajo peso propio en relación con su tamaño, por lo que pueden ser manejados con facilidad por cualquier persona disminuyendo la fatiga y el riesgo de accidentes. Son fáciles de cortar (con el canto de una cuchara de albañil es suficiente). Se pueden hacer canaletas y adaptar a cualquier proyecto o modulación.

La razón es que de esta manera se reduce la capacidad de succión que tiene el material cerámico. Si no se mojan, los ladrillos absorberán el agua del mortero de asiento impidiendo su fragüe y disminuyendo su adherencia.

Losas Cerámicas

Los fabricantes de viguetas editan tablas de cálculo sobre este tema. Sugerimos contactarse con ellos. Recordamos tener en cuenta que la resistencia de una losa cerámica depende, entre otras cosas, de la altura del ladrillo y el espesor de la capa de compresión y cantidad / calidad del acero de las viguetas. De acuerdo a como se combinen, se obtiene mayor o menor resistencia de losa. A mayor altura del bloque se obtendrá mayor resistencia y rigidez de la losa. Un ladrillo de poca altura dará como resultado una losa que se deformará (posibilidad de fisuras), menor resistencia y menor aislación térmica. Es muy importante que Ud. controle y exija a su proveedor que los ladrillos de techo que le suministren tengan la altura de cálculo solicitada. Utilizar una altura menor es peligroso.

Cuando se carga la losa con hormigón, por acción de su elevado peso, la losa se deforma hacia abajo. Para compensar este efecto, antes de colocar el hormigón, hay que forzar las viguetas hacia arriba. A este curvado de la losa hacia arriba se denomina "contraflecha”.

La capa de compresión tiene un espesor de aproximadamente 4 a 6 cm. Si se colocan caños de luz transversalmente a las viguetas (ej.: un caño de luz de 19 mm. de diámetro) se estará reduciendo un espesor importante de la capa de compresión.

No. La losa debe estar calculada para soportar cargas concentradas de tabiques y muros portantes. Consulte con los fabricantes de viguetas que tienen tablas al respecto..

Si. Una losa cerámica está diseñada sólo para soportar cargas. Para hacerla impermeable deberá colocarse una membrana y para el frío o calor deberá colocarse una aislación térmica.

Es una viga que cruza a las viguetas produciendo un refuerzo transversal. La misma se construye colocando un fila de bloques de techo de menor altura, ubicada perpendicularmente a las viguetas y colocando hierros de refuerzo. Si la luz de la losa es mayor de 4,00 mts., coloque una viga de arriostramiento. La misma toma transversalmente a la estructura impidiendo su movimiento.

Coloque una buena aislación térmica en la azotea. Los cambios de temperatura producen movimientos que pueden llegar a marcar las viguetas. Una buena aislación térmica reduce estos movimientos. Si la luz de la losa es mayor de 4,00 mts. Coloque una viga de arriostramiento. La misma toma transversalmente a la estructura impidiendo su movimiento.